Lesezeit: 6 min

98% Werker-Auslastung mit flexiblen Zellen und FTS

- Flexible Zellen statt starre Linie

- Keine stehenden Werker

- Mehr Flexibilität

Kurzfassung

Produktion in der Matrix als das Zukunftskonzept

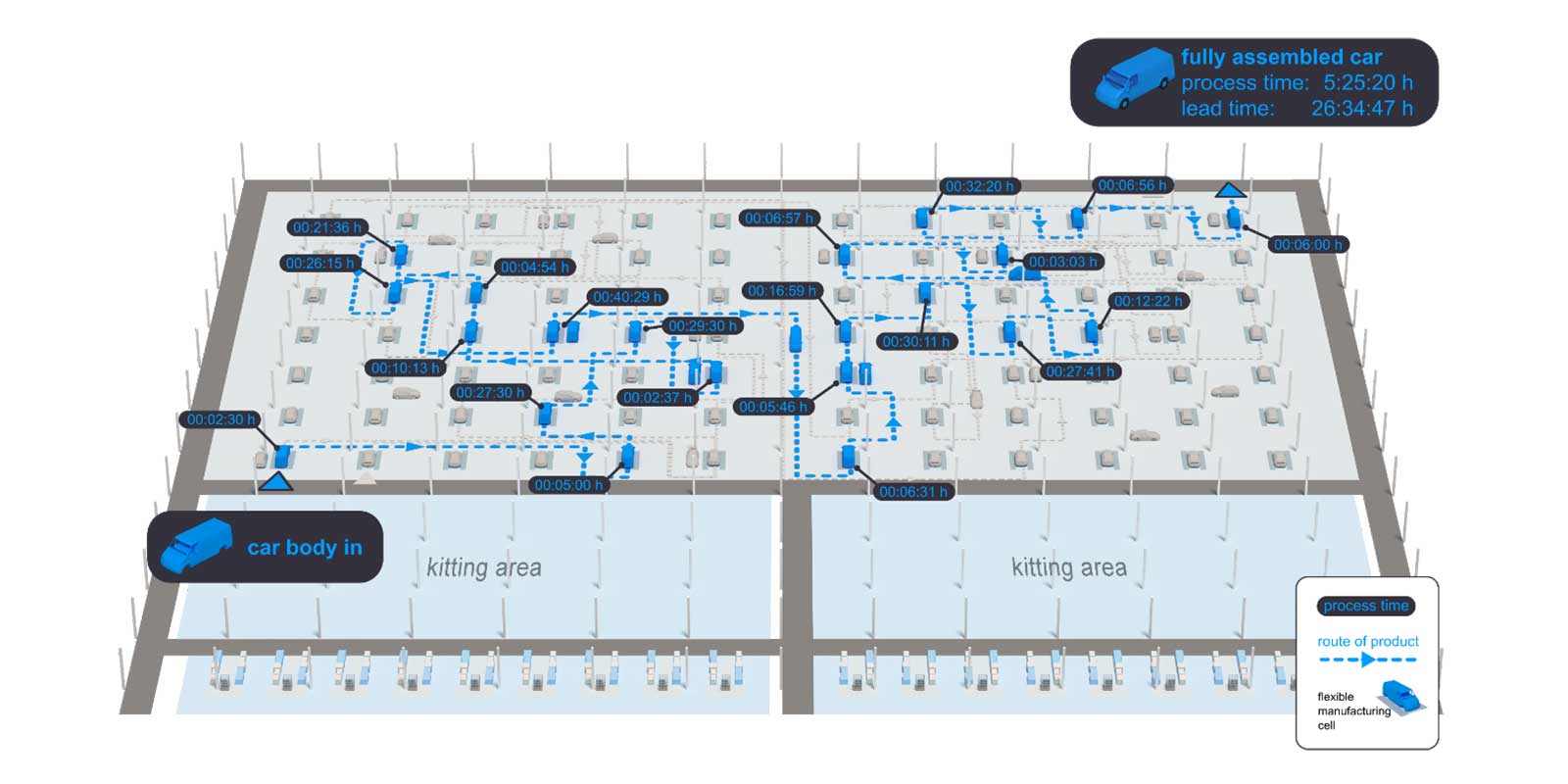

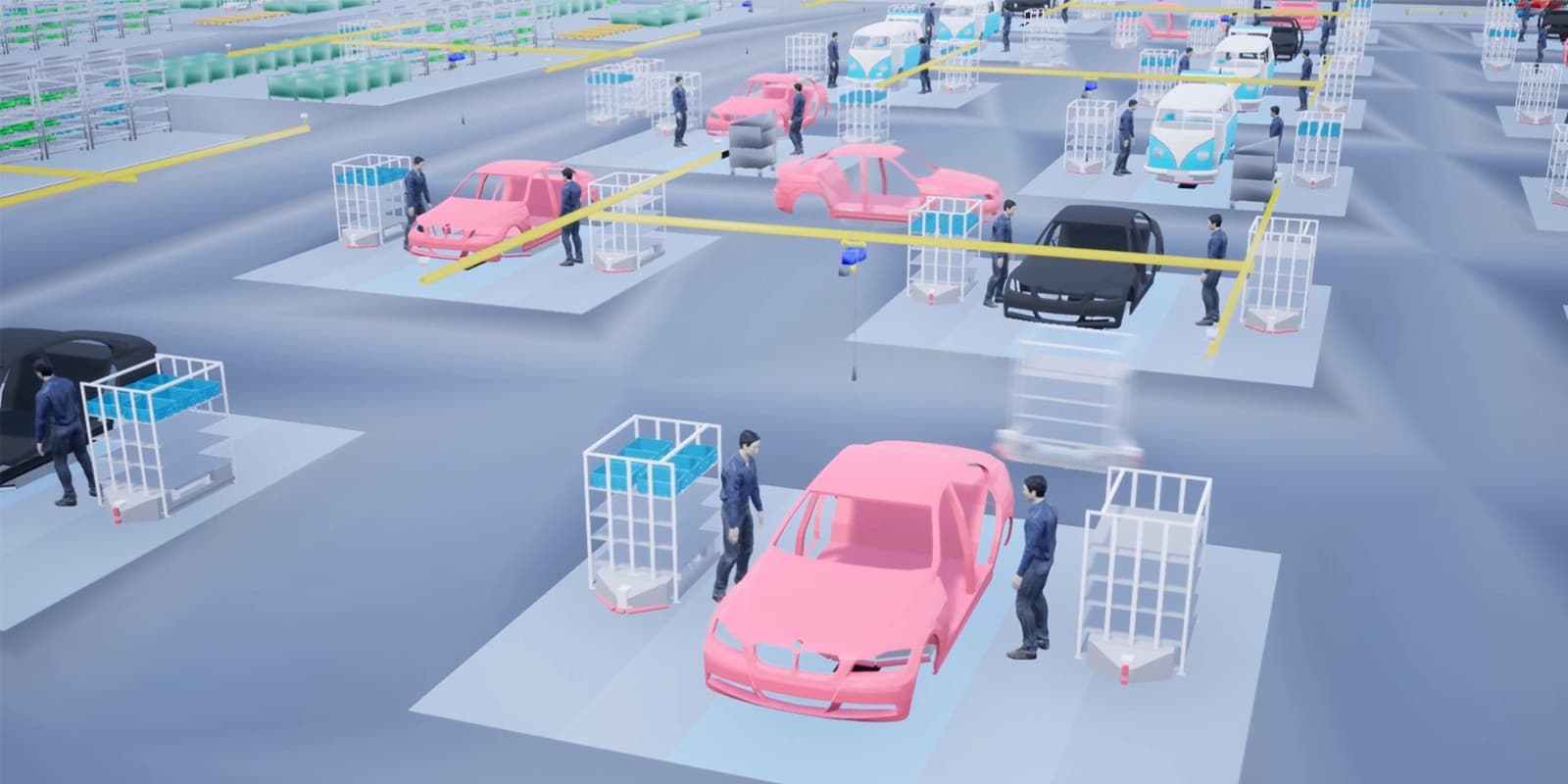

Wer heute eine Fabrik neu baut oder erweitert tut gut daran, sich die notwendige Flexibilität mit einzubauen. Sind starre Montagelinien wie bislang oft üblich die richtige Antwort? Ich bin der festen Überzeugung, dass es auch in Zukunft noch Produkte geben wird, die nur auf einem Fließband maximal effizient gefertigt werden können. Ebenso klar ist mir jedoch auch, dass manche Produktion so starken Varianten- und Volumen-Schwankungen unterliegen wird, um an einer flexiblen Zellfertigung nicht vorbei zu kommen. Das Besondere daran ist, dass die Montage in flexiblen Zellen stattfindet, die bspw. in einer Matrix angeordnet sind. Die Produkte bewegen sich dabei in einer jeweils für den konkreten Produkt-Auftrag optimalen Reihenfolge durch die Zellen.

Jedes Produkt nimmt SEINEN individuellen Weg durch die Fabrik. Die Zellen-Verweildauer wird dabei vom Algorithmus individuell berechnet.

Das Konzept der flexiblen Zellenfertigung ist mehr als nur ein theoretisches Konzept! Wir haben eine praktische Umsetzung schon mehrfach mit realen Daten simuliert. Mit erstaunlichen Ergebnissen!

Interessiert? Dann haben wir das passende Webinar zum sofort anschauen für Sie.

Webinar

"Flexible Zellenfertigung – wie die Fabrik auf den Kopf gestellt wird"

Konkrete Studien-Ergebnisse und Praxiserfahrungen

Auswirkungen auf die Fabrik

Natürlich gibt es auch in der flexiblen Zellfertigung klassische Fabrikplanungs-Aufgaben. Bei einigen Punkten sollten erfahrene Fabrikplaner jedoch umdenken, wenn sie an die flexCell-Planung gehen:

- Simulation und Layout-Planung ergeben in iterativen Schleifen ein immer feineres Bild

- Pufferflächen sind unbedingt im Layout einzuplanen, da die Produkte zwischen den Zellen ggf. einige Zeit warten müssen, um ein Gesamtoptimum zu erzielen.

- Feste Taktzeiten und fixe Stations-Reihenfolgen gibt es im flexCell-Ansatz nicht. Flexibilität ist daher auch in Planung und Steuerung der Fabrik gefragt.

Andererseits können viele Änderungen schlicht mit der (De-)Aktivierung oder Umrüstung einzelner Zellen erledigt werden, wo bei der klassischen Linie viel mehr Aufwand nötig wäre:

- Erhöhung / Reduzierung der Stückzahl

- Verkürzter Planungshorizont / Bedarfsschwankungen (stündlich, täglich, …)

- weniger / mehr Montage- / Fertigungs-Schritte

- Veränderungen bei Prozessen / Fertigungsverfahren

- Integration eines zusätzlichen Produktes / Auslauf eines Produktes

Bei Brownfield-Projekten bietet der flexCell-Ansatz enorme Potentiale und Gestaltungsmöglichkeiten für den Fabrikplaner und -optimierer. Hier ist es besonders spannend, welche Kosten durch Wiederverwendung bei der bestehenden Linie nicht mehr anfallen, die evtl. bei der flexiblen Zellfertigung nicht weitergenutzt werden können. Es kann sein, dass dann für die höhere Flexibilität ein viel höherer Preis bezahlt werden muss.

Ganz anders bei Greenfield-Projekten, wo die flexible Zellenfertigung deutlich geringere Ansprüche an die Fabrikhalle stellt (ein ebener Boden genügt, geringere Höhe ausreichend, etc.). Zudem kann auf der grünen Wiese sehr einfach potentielle Erweiterungsfläche für zusätzliche Zellen vorgesehen werden, die dann durch einen Anbau zu einem späteren Zeitpunkt realisiert werden kann.

[1] Veröffentlichung zum Thema „Flexible Zellenfertigung“: https://www.bcg.com/de-de/publications/2018/flexible-cell-manufacturing-revolutionize-carmaking.aspx

Sie könnten auch an Folgendem interessiert sein

Stapler und FTS effizient planen und vergleichen

Direkt-Transporte effizient bündeln und damit eine hochfrequente Versorgung des jeweiligen Produktionsprogramms bei optimaler Auslastung garantieren ist eine Meisterdisziplin der Software ipolog....

Lagerplanung Software

Das rasante Wachstum in der gesamten Logistik-Branche sowie immer stärkere Individualisierung von Produkten, Verkürzung der Lieferzeiten, hohe Verfügbarkeit und Qualität der Ware lassen auch die...

Einfache Routenzugplanung und Simulation mit ipolog

In der digitalen Fabrik der Zukunft wird eine Vielzahl an digitalen Modellen und Instrumenten eingesetzt. Im digitalen Fabrikbetrieb werden alle Daten im Rahmen eines durchgängigen...