Werkserweiterung in Mexiko

Von Bauchgefühl zu belastbaren Entscheidungen

Ein Use Case aus der Logistikplanung – aus Planer-Sicht erzählt

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenDer Moment, der mich packt

Montagmorgen, 7:30 Uhr. Ich sitze im Jour fixe, drei Layout-Varianten in PowerPoint, zwei Screenshots aus MicroStation. Auftrag: Werkserweiterung in Mexiko, neues Derivat, neue Montagelinie. Die Montage hat Takte und Bandverläufe grob skizziert. Ich soll die Logistik „mal eben“ aufsetzen. Jeder schaut mich an, als gäbe es einen klaren Pfad. Gibt es aber nicht, zumindest nicht auf Folien.

Ich laufe gedanklich die Hallenkontur ab: Stützenraster, Brandschutzachsen, Zufahrten. In den Zeichnungen sind das Linien und Kästchen. In der Realität bedeutet es: Fahrwege, Querverkehre, Puffer und Begegnungszonen. Der Meister sagt: „Linke Seite ist näher am Wareneingang, das fühlt sich besser an.“ Die Intralogistik-Kollegin meint: „Rechts bekommen wir die Routen sauberer gebündelt.“ Das Management fragt: „Welche Variante senkt die Transportkilometer? Wie viele FFZ brauchen wir? Was kostet uns das in Fläche?“ Und ich weiß:

Mit Bauchgefühl komme ich nicht mehr durch. Ich will Fakten, jetzt. Ein Modell, das rechnet, nicht nur zeigt. Ich will aus dem Diskutieren ins Entscheiden.

Was besser werden soll

Ich setze mir drei Ziele! Einfach, messbar, verständlich:

- In Stunden ein belastbares Groblayout mit realen Abmessungen. Keine Pixel, echte Meter: Hallenkontur, Stützen, Verkehrswege, Sicherheitszonen. Damit wir von Anfang an sehen, was wirklich passt in der digitalen Planungssoftware– und was nur auf Folie funktioniert.

- Logistikprozesse direkt ans Layout binden: Wareneingang, Hochregal/Blocklager, Supermarkt, Sequenzierung, Bereitstellung am Band, Leergutkreislauf. Ich will sehen, wo Material herkommt, wie es fährt, wo es kurz warten darf und wo es auf keinen Fall stauen darf.

- Varianten vergleichen – mit KPIs statt Meinungen: Flächen je Bereich, Fahrwege je Route, Anzahl Routenzüge/Stapler/FTS, Frequenzen, Auslastungen, Engpässe. Ich will im Review sagen können: „Variante B spart 15 % Wege, braucht zwei FFZ weniger und hält die Versorgung mit 10 % Puffersicherheit.“ Dann ist klar, warum B gewinnt.

Nebenbei verbessert sich die Zusammenarbeit: Wenn alle auf dasselbe Bild und dieselben Zahlen schauen, verkürzen sich Diskussionen. Keine Annahmen mehr. Eine Datenbasis für alle verständlich. Management bekommt einen roten Faden: Ziel, Annahmen, Szenarien, Ergebnis. Nachvollziehbar und wiederholbar.

So gehe ich vor: Pragmatisch, aber strukturiert

1) Basislayout mit realen Abmessungen

Ich importiere die Hallenkontur, lege Stützenraster, Brandschutzachsen und Ladezonen an. Fahrwege dimensioniere ich direkt: z. B. 4,5 m für Routenzüge, 3,5 m für Stapler, Begegnungsbreiten an Engstellen größer. Fluchtwege und Sicherheitsabstände markiere ich, damit es später keine bösen Überraschungen gibt. Das Montagelayout kommt als Grundgerüst dazu: Bandtrassen, Stationen, Taktplätze, Übergabepunkte. Wichtig: Ich baue keine schöne Grafik! Ich baue Geometrie, die rechnet.

2) Relevante Teilemenge fokussieren (Top‑100)

Ich starte bewusst schlank: die Top‑100 Teile nach Volumen (Gewicht × Frequenz bzw. Kubikmeter × Frequenz). Diese treffen in der frühen Phase 70–80 % des logistischen Aufwands. Teile-Familien bilde ich über Ladungsträger und Umgangsart (KLT, GLT, sperrige Teile, Gefahrgut). So kann ich schnell Versorgungstakte, Routen und Flächen dimensionieren, ohne in Datenfluten zu versinken.

3) Flächenbedarfe je Strukturelement ableiten

Für Wareneingang, Qualitätsgate, Hochregal, Blocklager, Supermarkt, Sequenzierung, Leergutbahnhof und Bereitstellung definiere ich Zielparameter: Umschlagleistung pro Stunde, Stellplatzdichte, Sicherheitszuschläge, Peakfaktoren. Als Startwerte nutze ich Referenzdaten aus einem bestehenden Werk und skaliere auf den neuen Mix (z. B. Wechsel Verbrenner zu EV mit Batteriepaketen, weniger Abgasanlage, geringere Teileanzahl, andere Gewichte, andere Sequenzlogik). Ergebnis: Flächenkorridore, die in der Halle Platz finden müssen.

4) Blöcke setzen, Montage anbinden, Wege denken

Ich platziere Funktionsblöcke als Bausteine: Wareneingang nahe Toren, Supermarkt tangiert die Bandtrasse, Sequenzierung in Sichtweite zur kritischen Station. Dann entwerfe ich die Materialflüsse: Linefeed-Punkte, Routenbahnhöfe, Einbahnstraßen vs. Gegenverkehr, Querungen, Geschwindigkeiten. Ich prüfe früh: Wo entstehen Wegefresser? Wo helfen Bündelungen? Wo droht Rangierverkehr? Lieber einen Block 20 m verschieben, als später zwei FFZ dauerhaft extra einplanen.

5) Szenarien ableiten statt Folien kopieren

Aus dem Basisszenario erzeugte ich Varianten „per Duplizieren“:

- A: 30 Fzg./h (Ausgangslage, Takt ~ 120 s)

- B: 50 Fzg./h (Hochlauf, Takt ~ 72 s)

- C: EV‑Schwenk (Mengengerüst und Teilefamilien angepasst)

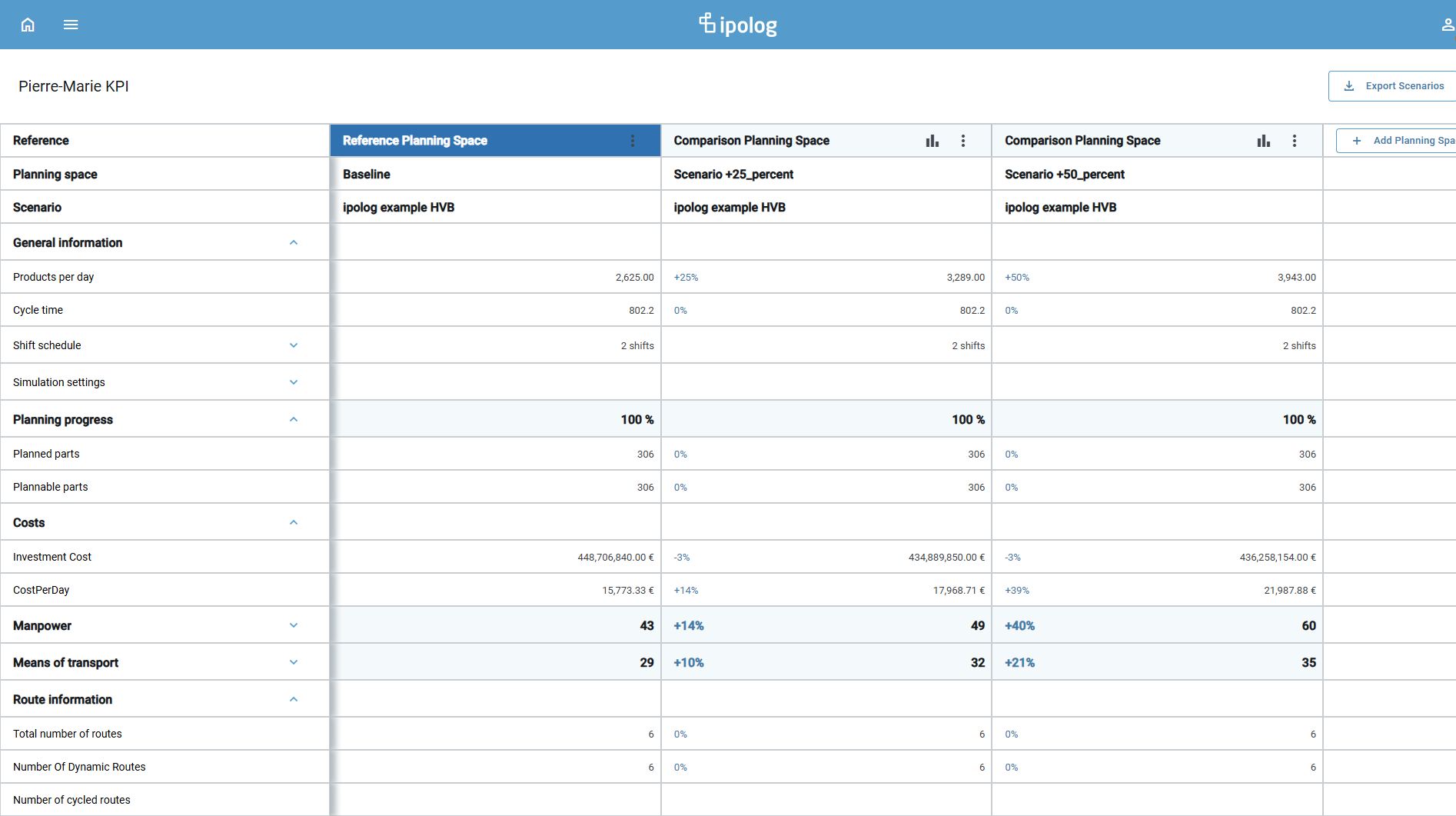

Für jede Variante lasse ich in ipolog KPIs automatisch berechnen:

- Flächen je Bereich (m²),

- Route je Umlauf (Zeit, Distanz, Stopps),

- FFZ (Routenzüge/Stapler/FTS) inkl. Auslastung,

- Bereitstellplätze am Band,

- Pufferreichweiten (in Takteinheiten),

- Engpassanzeige (z. B. Wareneingang, Sequenzierung, Engstelle an Stütze 12/7).

So werden aus „Ideen“ vergleichbare Optionen.

6) Review mit allen Beteiligten. Live am Modell “der WOW Effekt”

Meister, Montage, Logistik, Industrial Engineering, – alle sehen das gleiche Modell. Änderungsvorschlag? Wir schieben live: Routenbahnhof 30 m nach Osten, Supermarkt um eine Gasse gekürzt, Bereitstellung an Station 12 verdichtet, Einbahnstraßenlogik eingeführt. Sofort springen die KPIs in ipolog mit. Das schafft Vertrauen und spart E‑Mail‑Schleifen.

Stolpersteine und wie ich sie überquere

Gewohnheiten: „So haben wir es immer gemacht.“ Ich antworte mit Transparenz: Heatmaps für Wege, Auslastungen, Staus. Wenn sichtbar wird, dass eine „Tradition“ jährlich tausende Transportkilometer kostet, kippt die Diskussion.

Daten in der frühen Phase: Stücklisten sind unvollständig, Derivatdaten ändern sich. Ich arbeite mit repräsentativen Teilefamilien und halte Annahmen sauber fest. Jede Woche justiere ich das Mengengerüst – das Modell hält das aus.

Verbrenner zu EV mitten im Projekt: Andere Gewichte, andere Packmittel, andere Taktspitzen. Statt Excel‑Marathon aktualisiere ich die Parameter, passe Flächen und Routen an – die KPIs zeigen in Minuten, wo es knirscht.

Zeitzonen & Kommunikation: Mexiko, Zeitverschiebung erschwert die Zusammenarbeit. Ich nutze klar definierte Schnittstellen: Welche KPIs liefern wir bis wann? Welche Variante geht ins Management? So vermeiden wir Ping‑Pong über Details.

Definitionen: „Transportkilometer“ meint nicht für jeden das Gleiche. Ich lege Begriffe fest (z. B. Distanz je Route mit/ohne Leerfahrt, Referenzzeitpunkte) und schreibe sie an den Modellausgang. Gleiches Vokabular, weniger Missverständnisse.

Der Gamechanger. Wenn Zahlen reden

Der Wendepunkt ist der Moment, in dem ich nicht mehr erahnen muss, welche Variante besser ist. Ich kann beweisen:

- Wie viel Fläche jeder Bereich wirklich braucht (inkl. Sicherheitszuschlägen).

- Wie lang die innerbetrieblichen Fahrwege Je Route, je Tag, je Fahrzeugtyp sind.

- Wie viele Routenzüge/Stapler/FTS notwendig und wie sie ausgelastet sind.

- Wie sich Taktänderungen (30 → 50 Fzg./h) auf Frequenzen, Puffer, Engpässe auswirken.

Konkretes Beispiel aus unserem Review: Variante B verlegt den Routenbahnhof näher an den Supermarkt, die Hauptroute kreuzt die Bandtrasse nicht mehr. Ergebnis: –18 % Fahrdistanz, –2 FFZ im Spitzenfenster, +12 % Pufferreichweite an den kritischen Stationen. Niemand diskutiert mehr „links fühlt sich besser an“. Die Frage lautet: „Wollen wir Distanz sparen oder Fläche minimieren?“ – und wir entscheiden bewusst.

Der Impact und was sich wirklich verändert

Schnelle Variantenfähigkeit: Früher scheitern wir an der Fleißarbeit – jede Idee bedeutete eine neue Folie, neue Excel‑Tabellen. Heute dupliziere ich das Szenario in ipolog, ändere zwei Parameter, verschiebe einen Block und habe in Minuten eine belastbare Option.

Sichere Entscheidungen: Management‑Runden drehen sich nicht mehr um Meinung, sondern um Zielgrößen. Wir sagen klar: „Wir minimieren Wege und nehmen dafür 400 m² mehr Fläche in Kauf“ oder umgekehrt. Entscheidungen werden nachvollziehbar und anschlussfähig.

Change wird beherrschbar: Verbrenner → EV, Derivatwechsel, Volumensprünge – ich aktualisiere das Mengengerüst, das Modell rechnet neu. Reviews beruhigen sich, weil wir wissen, was passiert, statt zu ahnen.

Bessere Zusammenarbeit: Meister, Planer, IT, externe Partner – alle arbeiten am gleichen Datenstand. Keine „PowerPoint‑Kriege“ mehr. Stattdessen: ein Modell, klare KPIs, klare Maßnahmen.

Onboarding & Wissenssicherung: Neue Kolleg:innen steigen schneller ein, weil der Prozess sichtbar ist: Layout, Flüsse, Annahmen, Ergebnisse. Wissen hängt nicht an Köpfen, sondern bleibt im Modell.

Mini‑Case: der Kapazitätssprung (30 → 50 Fzg./h)

Ausgangslage: 30 FFZ pro Stunde (Takt ~ 120 s). Wareneingang Nord, Supermarkt mittig, Routenbahnhof West. Hauptroute 18 min Umlauf, 12 Stopps.

Neue Vorgabe: 50 FFZ pro Stunde (Takt ~ 72 s). Mehr Frequenz, engere Taktfenster, höhere Spitzenlast im Wareneingang.

Vorgehen:

- Takt im Modell anpassen, Frequenzen automatisch neu berechnen.

- Kritische Teilefamilien (sperrige GLT, Batteriemodule) auf doppelte Anlieferfrequenz prüfen.

- Routen verdichten: statt 12 Stopps zwei Cluster mit 7/5 Stopps, Querung an Stütze 12/7 eliminieren.

- Routenbahnhof 40 m näher an den Supermarkt verlegen, Einbahnstraßenlogik einführen.

- Bereitstellplätze an Stationen 8–14 um 20 % erhöhen, Pufferlogik an den Peaks ausrichten.

Ergebnis (typische Beispielzahlen aufgrund von Datenschutz): Hauptroute sinkt auf 12 min Umlauf, Fahrdistanz –22 %, Bandversorgung stabil (Pufferreichweite +10 %). Fahrzeugbedarf hält trotz Hochlauf: –1 Routenzug durch bessere Bündelung, –1 Stapler durch Wegfall von Querfahrten. Flächenseitig verschieben wir 300 m² vom Supermarkt in einen effizienteren Puffer – netto –150 m² Gesamtfläche. Das ist nicht hübscher, das ist besser.

Learnings für die nächste Neuwerk‑Planung

- Mit Top‑100 starten: Die großen Hebel liegen in wenigen Teilen. Triff sie zuerst, verfeinere später.

- Meter statt Pixel: Echte Abmessungen ab Tag 1 – Fahrwege, Sicherheitszonen, Begegnungen.

- Blöcke vor Möbeln: Erst Funktionslogik, dann Regale und Details. 20 m Platzierung sparen Jahre Fahrzeit.

- Szenarien als Standard: Jede ernsthafte Idee verdient eine Zahl. Varianten duplizieren, KPIs vergleichen, entscheiden.

- Mengengerüst pflegen: Änderungen sind normal. Das Modell muss sie mögen – nicht der Planer ertragen.

- Begriffe klären: KPI‑Definitionen vorneweg. Alle reden über dasselbe.

- Heatmaps nutzen: Wege, Auslastung, Staus sichtbar machen – Diskussionen drehen sich von allein in die richtige Richtung.

- Gemeinsam live planen: Änderungen im Review direkt im Modell – Vertrauen entsteht im Tun, nicht in Protokollen.

Fazit

Ich plane heute nicht „schöner“. Ich plane sicherer. Ich komme schneller zu Varianten, ich sehe die Konsequenzen, und ich kann Entscheidungen belegen. Der Frust „wir glauben, das ist besser“ weicht dem Satz: „Wir wissen, warum diese Variante gewinnt.“

Wenn du gerade ein Werk umplanst und noch mit Skizzen, Folien und Bauchgefühl kämpfst: Bau ein schlankes, metrisch sauberes Modell, binde deine Logistikprozesse an und lass die KPIs sprechen. Dann wird aus Diskussion Entscheidung und aus Planung Fortschritt.

Olaf Lotze

Sie könnten auch an Folgendem interessiert sein

Materialbereitstellung Software

Der Materialbereitstellung in Montage und Fertigung kommt in vielen Unternehmen eine immer größere Bedeutung zu. Die stetig steigende Produkt- und Variantenvielfalt führt oft zu Engpässen auf der...

Materialbereitstellung

Die Materialbereitstellung bedeutet ganz einfach erklärt die Versorgung mit Material. Sie umfasst dabei die Gestaltung und Platzierung von Behältern und Regalen auf der Materialfläche in der...

Industrie-Regalplanung

Die Planung und Konfiguration von Regalen ist Teil der Lager- und Bereitstellplanung und verhilft Ihrem Unternehmen dazu, verschiedenste Ladungsträger auf einer Materialfläche zu platzieren. Mit...

Schichtplan für die Montage einfach und effektiv mit der Software ipolog erstellen

Eigentlich sollte Ihr Unternehmen so effizient wie nur möglich agieren können. In komplexen Situationen Ihre Mitarbeiter ideal einzusetzen, kann zur Herausforderung und zu einer richtigen...