Lesezeit: 6 min

Materialbereitstellung

- Bereitstellung

- Materialfluss

- Komissionierung

Was ist Materialbereitstellung?

Die Materialbereitstellung bedeutet ganz einfach erklärt die Versorgung mit Material. Sie umfasst dabei die Gestaltung und Platzierung von Behältern und Regalen auf der Materialfläche in der Montage, in der Produktion und auch auf Kommissionier- und Lagerflächen. Materialbereitstellung erstreckt sich also vom Wareneingang und Lager bis zum Ort der Montage (Verbauort).

Je nach dem, welchem Prinzip gefolgt wird, ergeben sich wiederum andere Voraussetzungen für die Beschaffung. Folgende Bereitstellungsprinzipien können verfolgt werden:

- Kanban bzw. einsatzsynchrone Beschaffung: Beim Kanban Prinzip ist die Versorgung Verbrauchsorientiert. Minimale Bestände, schlanke Steuerung (JIT).

- Vorratshaltung: Größere Vorräte an den jeweiligen Materialzonen.

Die Planung der Materialbereitstellung soll dafür sorgen, dass alle Güter möglichst günstig zur richtigen Zeit am bestmöglichen Ort platziert sind.

Ein weiterer Aspekt bei der Betrachtung der Materialbereitstellung ist das Verbrauchsfolgeverfahren. Hiermit ist die Rangfolge gemeint, in der Betriebsmittel verbraucht werden. Dabei lassen sich beispielsweise folgende Prinzipien unterscheiden:

- FIFO: First in first out

- LIFO: Last in first out

Ziele einer Materialbereitstellung

Ziel einer optimalen Materialbereitstellung im Rahmen der Produktionssteuerung ist das Material so bereitzustellen, dass Platzmangel, Prozesszeiten und Laufwege minimiert werden. Berücksichtigt werden muss die:

-

Flächenverfügbarkeit und Flächenbedarf

-

Lagersysteme (z.B. Durchlaufregale)

-

Raumverfügbarkeit

-

Ergonomie

-

Materialart

-

Anlieferkonzept

Analysemöglichkeiten: Materialbereitstellung und Mitarbeiterwege

Um die Bereitstellung bewerten zu können, stehen verschiedene Methoden zur Verfügung:

-

Worker-Ganth-Chart

Das Worker-Ganth-Chart zeigt Überlastungen von einzelnen Montagemitarbeiter oder auch bei der Kommissionierung in bestimmten Arbeitsvorgängen auf. Es wird auch ersichtliche, welche Mitarbeiter bei welchem Takt noch Kapazitäten haben.

-

Simulation der Mitarbeiterbewegung

Im Rahmen der Simulation der Mitarbeiterbewegung können Aufnahme- und Ablege-Prozesse für Werkzeuge simuliert werden.

-

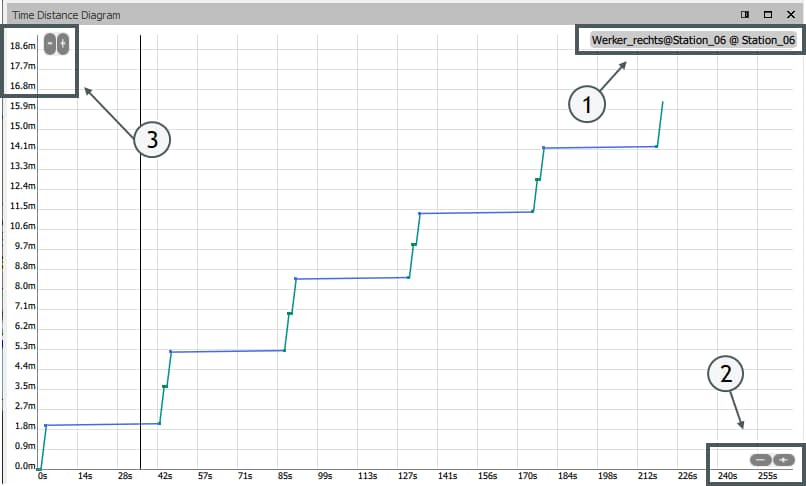

Zeit-Strecke-Diagramm

Ein Zeit-Strecke-Diagramm kann das Verhältnis zwischen Zeit und Strecke der Werker anzeigen. Dabei werden produktive Montagelaufwege (blau) oder unproduktive Materiallaufwege (grün) aufgezeigt.

Drei Gründe für eine Planung der Materialbereitstellung

Schlechte Materialversorgung kostet Zeit und Geld. Im heutigen industriellen Umfeld kann sich keine Fabrik die Verschwendung dieser Betriebsmittel leisten. Besonders der Trend zur Losgröße 1, Variantenvielfalt und kürzere Produktzyklen setzen Produktionssystemen zu. Mit einer effizienten Materialversorgung können Unternehmen folgenden Herausforderungen entgegentreten und Ihre Optimierung in Angriff nehmen:

-

Platzmangel

Platz kostet Geld. Oftmals werden Regale und Behälter nicht optimal positioniert und wertvoller Platz wird verschwendet. Kapitalbindung hat mehrere Gesichter.

-

Lange & unnötige Laufwege

Zeit ist teuer. Mitarbeiter stehen sich im Weg oder müssen oft unnötige Wege gehen.

-

Zeitintensive Planung

Individualisierung, Produktprogrammwechsel und eine breite Produktpalette machen eine manuelle Materialbedarfsplanung sehr kompliziert und aufwändig.

Vorgehensweise: In 5 Schritten Materialbereitstellung planen & optimieren

Die Materialversorgung in der Fabrik birgt viel Potenzial. In folgenden Schritten kann Versorgung mit Material erfasst und analysiert werden.

-

1. Bestandsaufnahme: Layout

Layout mit Materialflächen und Abschnitten erfassen

-

2. Bestandsaufnahme: Behälter und Hilfsmittel

Informationen über Prozesse, benötigte Bauteile und Baugruppen, deren Behälter und Regale sowie weiterer Hilfsmittel ermitteln.

-

3. Bestandsaufnahme: 3D Geometrien und Umgebungsdaten erfassen

Für optimierte Laufwege und gezielte Bereitstellung sind 3D Informationen und detaillierte Abbildungen wichtig.

-

4. Platzierung

Teile und Behälter im 3D-Raum platzieren.

-

5. Mengen und Laufwege planen

Auf Basis eines Produktprogramms können nun die Mengen geplant und Laufwege simuliert werden.

Je komplexer die Produktionsysteme Ihrer Fabrik sind, desto weiter entfernt ist Effizienz bei der Materialbereitstellung. In unserem Webinar zeigen wir Ihnen, was wir unter einer optimal versorgten Fertigung verstehen. Besonderen Fokus legen wir dabei auf die Laufwege – ein nicht unerheblicher Anteil in der Wertschöpfungskette!

In unserem kostenfreien Webinar zeigen wir Ihnen, wie einfach Ihre Materialbereitstellung mit unserer Vorgehensweise optimiert werden kann. Jetzt schnell anschauen: Wertschöpfung verbessern, Verschwendung vermeiden!

Webinar

„Bereitstellung am Band leicht gemacht“

Was bringt eine Software-gestützte Materialbereitstellung?

Eine gute Software reduziert Komplexität und unterstützt auch bei der täglichen Fabrikplanung und sorgt für eine leistungsfähige Steuerung. Auch der zur Bereitstellung erforderliche Materialfluss kann mit beleuchtet werden. Neugierig auf mehr? Dann entdecken Sie hier, welche Schätze Sie im Prinzip mit Softwareunterstützung heben können.

-

Laufwege opimieren & simulieren

In geeigneten Tools werden Laufwege simuliert und in 3D visualisiert. Es ist sofort erkennbar, wo es Schwachstellen bei der Auslegung gibt. Egal ob FIFO oder LIFO.

-

Schnelle Umplanung & Analyse

Digitale Unterstützung ermöglicht ein zügiges Reagieren auf ein geändertes Produktprogramm reagiert werden. Neue Kennzahlen werden auf Knopfdruck generiert.

-

Regale und Behälter planen

Regale und Behälter können in 3D passgenau geplant und platziert werden. Per Drag&Drop können gezielt Materialzonen in Montage und Kommissionierung neu belegt werden.

-

Detaillierte Prozesszeiten

Mit einer Software können Prozesszeiten für jeglichen Montageprozess (und erweitert auch Materialfluss) ermittelt werden. Mit diesem Detaillierungsgrad können Szenarien simuliert werden, bevor es im Live-System getestet wird. Eine Unterstützung für die Produktionssteuerung und geringerer Steuerungsaufwand.

Sie könnten auch an Folgendem interessiert sein

Montageplanung Software

Die Endmontage ist in vielen produzierenden Unternehmen die Stufe in der Fertigungskette, an der die größte Wertschöpfung am Produkt realisiert wird. Selbst die besten Baugruppen und...

Einfache Routenzugplanung und Simulation mit ipolog

In der digitalen Fabrik der Zukunft wird eine Vielzahl an digitalen Modellen und Instrumenten eingesetzt. Im digitalen Fabrikbetrieb werden alle Daten im Rahmen eines durchgängigen...

Materialflussplanung Software

Der wirtschaftliche Erfolg Ihres Unternehmens hängt entscheidend von einer zuverlässigen Intralogistik ab. Dabei ist es wichtig den Materialfluss von Grund auf optimal zu gestalten, und dabei die...